Table of Contents

ToggleMimpi Buruk di Ruang Terbatas

Bekerja di kedalaman perut bumi, ratusan meter dari permukaan, menghadirkan tantangan keselamatan yang tidak bisa disamakan dengan industri manapun di atas tanah. Di tambang terbuka (open pit), jika terjadi kebakaran pada alat berat, operator bisa lari menjauh ke arah angin yang bersih. Namun, di tambang bawah tanah (underground mining), hal itu tidak bisa dilakukan.

Lorong-lorong tambang adalah ruang terbatas (confined space). Ketika api menyala, risiko kebakaran tambang berubah menjadi ancaman ganda. Pertama adalah panas api itu sendiri, namun yang jauh lebih mematikan adalah asap dan gas beracun. Sistem ventilasi tambang yang dirancang untuk menyuplai oksigen bagi pekerja, ironisnya, bisa menjadi jalur distribusi asap karbon monoksida yang mematikan ke seluruh jaringan terowongan dalam hitungan menit.

Data historis industri pertambangan global mencatat bahwa mayoritas korban jiwa dalam insiden kebakaran bawah tanah bukan disebabkan oleh luka bakar, melainkan oleh asphyxia atau keracunan gas. Oleh karena itu, strategi mitigasi di lingkungan ini haruslah radikal, disiplin, dan tanpa kompromi. Artikel ini akan membedah anatomi risiko tersebut dan bagaimana Kepala Teknik Tambang (KTT) dapat merancang sistem proteksi yang tangguh.

Anatomi Risiko: Mengapa Bawah Tanah Lebih Berbahaya?

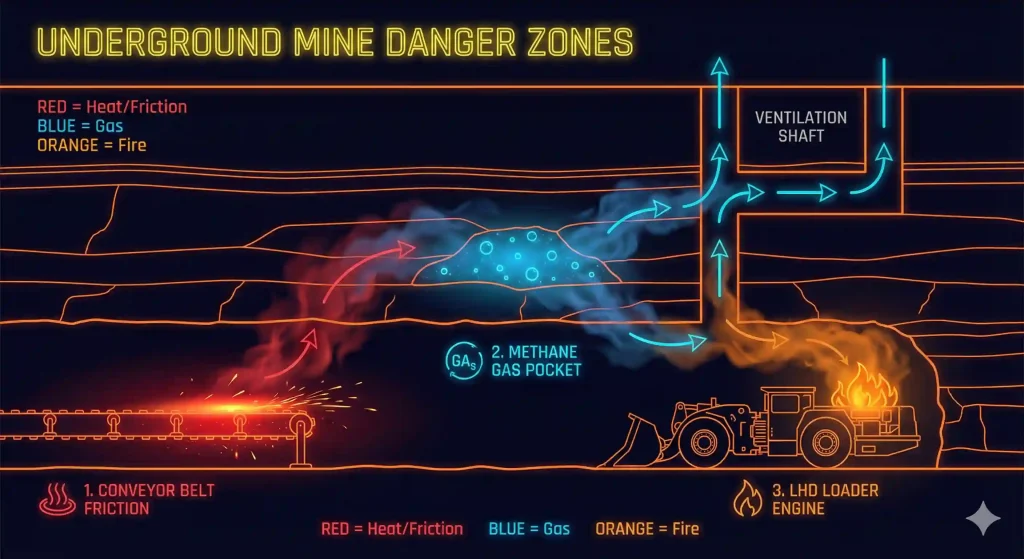

Untuk memahami cara memitigasi, kita harus membedah karakteristik unik dari risiko kebakaran tambang di lingkungan underground. Ada tiga faktor pengali bahaya yang membuat situasi menjadi kritis.

- Pertama adalah Keterbatasan Akses Evakuasi. Jalur keluar seringkali hanya berupa satu atau dua shaft (lift) utama atau terowongan miring (decline). Jika api memblokir jalur utama ini, ratusan pekerja bisa terperangkap tanpa jalan keluar alternatif yang mudah dijangkau.

- Kedua adalah Akumulasi Gas Metana. Khususnya di tambang batu bara bawah tanah, gas metana sering terperangkap di lapisan batuan. Percikan api sekecil apapun dari peralatan listrik atau gesekan logam bisa memicu ledakan dasyat yang meruntuhkan dinding terowongan.

- Ketiga adalah Material Mudah Terbakar yang Masif. Lorong tambang dipenuhi oleh infrastruktur pendukung yang mudah terbakar, mulai dari karet ban alat berat, kabel listrik tegangan tinggi, kayu penyangga (pada tambang lama), hingga ribuan meter karet conveyor belt yang membentang tanpa putus.

Sumber Api Utama: Conveyor Belt dan Alat Berat

Dalam analisis potensi bahaya tambang, ada dua penyebab utama yang paling sering menjadi pemicu kebakaran besar.

1. Gesekan pada Conveyor Belt

Ban berjalan atau conveyor belt adalah urat nadi transportasi material. Namun, ia juga sumber api yang ganas. Risiko muncul ketika roller atau idller macet namun motor penggerak terus berputar. Gesekan statis antara karet ban dan roller besi yang macet akan menghasilkan panas ekstrem. Panas ini bisa membakar serbuk batu bara (coal dust) yang menumpuk di bawah conveyor, lalu menyambar karet ban itu sendiri. Api pada ban karet sulit dipadamkan dan menghasilkan asap hitam pekat yang sangat beracun.

2. Unit Kendaraan Bawah Tanah (LHD & Truck)

Alat berat bawah tanah seperti Load Haul Dump (LHD) bekerja di lorong sempit dengan sirkulasi udara terbatas. Kebocoran oli hidrolik yang menyemprot ke manifold knalpot panas adalah skenario klasik. Di ruang sempit, panas dari api ini akan cepat terakumulasi di dinding lorong, menaikkan suhu ruangan secara drastis (heat stress) yang membahayakan tim penyelamat.

Strategi Mitigasi Preventif (Pencegahan)

Langkah terbaik menangani risiko kebakaran tambang adalah mencegahnya sebelum terjadi. Berikut adalah pilar pencegahan yang wajib diterapkan sesuai standar K3 Pertambangan (Kepmen ESDM No 1827 K/30/MEM/2018).

- Manajemen Debu Batu Bara (Rock Dusting) Debu batu bara yang beterbangan sangat mudah meledak. Teknik mitigasinya adalah dengan melakukan rock dusting, yaitu menyemprotkan debu batu kapur (limestone) inert ke dinding, lantai, dan atap terowongan. Debu kapur ini berfungsi menetralkan debu batu bara agar tidak mudah tersulut api.

- Sistem Deteksi Dini Otomatis Pasang sensor di sepanjang jalur kritis. Gunakan Linear Heat Detector di sepanjang jalur conveyor untuk mendeteksi kenaikan suhu akibat gesekan. Selain itu, pasang detektor gas Carbon Monoxide (CO) dan Metana (CH4) yang terhubung langsung ke ruang kontrol di permukaan. Deteksi dini memberikan waktu emas bagi pekerja untuk evakuasi sebelum asap memenuhi lorong.

- Material Tahan Api (Fire Resistant) Gunakan material yang memiliki sifat self-extinguishing atau sulit terbakar. Wajibkan penggunaan oli hidrolik tahan api (fire-resistant hydraulic fluids) pada semua alat berat bawah tanah. Gunakan conveyor belt dengan spesifikasi Fire Resistant Anti Static (FRAS) yang tidak mudah menyambarkan api.

Strategi Mitigasi Preventif (Pencegahan)

Langkah terbaik menangani risiko kebakaran tambang adalah mencegahnya sebelum terjadi. Berikut adalah pilar pencegahan yang wajib diterapkan sesuai standar K3 Pertambangan (Kepmen ESDM No 1827 K/30/MEM/2018).

- Manajemen Debu Batu Bara (Rock Dusting) Debu batu bara yang beterbangan sangat mudah meledak. Teknik mitigasinya adalah dengan melakukan rock dusting, yaitu menyemprotkan debu batu kapur (limestone) inert ke dinding, lantai, dan atap terowongan. Debu kapur ini berfungsi menetralkan debu batu bara agar tidak mudah tersulut api.

- Sistem Deteksi Dini Otomatis Pasang sensor di sepanjang jalur kritis. Gunakan Linear Heat Detector di sepanjang jalur conveyor untuk mendeteksi kenaikan suhu akibat gesekan. Selain itu, pasang detektor gas Carbon Monoxide (CO) dan Metana (CH4) yang terhubung langsung ke ruang kontrol di permukaan. Deteksi dini memberikan waktu emas bagi pekerja untuk evakuasi sebelum asap memenuhi lorong.

- Material Tahan Api (Fire Resistant) Gunakan material yang memiliki sifat self-extinguishing atau sulit terbakar. Wajibkan penggunaan oli hidrolik tahan api (fire-resistant hydraulic fluids) pada semua alat berat bawah tanah. Gunakan conveyor belt dengan spesifikasi Fire Resistant Anti Static (FRAS) yang tidak mudah menyambarkan api.

Strategi Mitigasi Represif (Perlindungan & Evakuasi)

Ketika pencegahan gagal dan api menyala, strategi beralih ke mode bertahan hidup. Di sinilah infrastruktur keselamatan diuji.

1. Fire Suppression System Otomatis

Setiap unit alat berat bawah tanah dan area drive head conveyor wajib dilengkapi dengan sistem pemadam otomatis (suppression system). Sistem ini harus mampu menyemburkan media pemadam (biasanya foam atau powder) secara otomatis saat sensor mendeteksi panas, tanpa perlu intervensi manusia. Tujuannya bukan hanya memadamkan api, tapi menekan produksi asap agar jalur evakuasi tetap terlihat.

2. Self-Contained Self-Rescuer (SCSR)

Setiap pekerja tambang bawah tanah wajib membawa unit SCSR di pinggang mereka setiap saat. Ini adalah alat bantu pernapasan portabel yang menyediakan oksigen kimiawi selama 30 hingga 60 menit. Alat ini vital untuk melindungi paru-paru pekerja dari gas Karbon Monoksida (CO) saat mereka berjalan menuju Refuge Chamber. Tanpa SCSR, pekerja bisa pingsan hanya dalam beberapa kali tarikan napas di lingkungan berasap.

3. Refuge Chamber (Ruang Perlindungan)

Jika jalur evakuasi menuju permukaan tertutup api atau runtuhan, pekerja harus masuk ke dalam Refuge Chamber. Ini adalah kontainer baja kedap udara yang dilengkapi dengan suplai oksigen, makanan, air, dan sistem komunikasi ke permukaan. Refuge Chamber mampu menampung sekelompok pekerja selama 24 hingga 36 jam sambil menunggu tim Mine Rescue datang memberikan pertolongan.

Perbandingan Risiko: Tambang Terbuka vs Bawah Tanah

Untuk memperjelas urgensinya, berikut tabel perbandingan karakteristik risiko kebakaran.

| Parameter | Tambang Terbuka (Open Pit) | Tambang Bawah Tanah (Underground) |

| Penyebaran Asap | Asap naik ke atmosfer (terbawa angin). | Asap terperangkap di terowongan (sirkulasi tertutup). |

| Opsi Evakuasi | Lari ke segala arah (360 derajat). | Terbatas pada jalur shaft atau decline. |

| Ancaman Utama | Kerusakan alat berat. | Keracunan gas (Asphyxia) & Ledakan Metana. |

| Alat Wajib | APAR & Suppression System. | APAR, Suppression, SCSR, Refuge Chamber. |

| Tingkat Bahaya | Tinggi (Aset). | Ekstrem (Nyawa). |

Budaya Keselamatan sebagai Mitigasi Terkuat

Teknologi secanggih apapun tidak akan berguna jika manusianya lalai. Mengelola risiko kebakaran tambang membutuhkan disiplin baja.

Inspeksi rutin atau housekeeping adalah kunci. Tumpukan sampah berminyak, serbuk batu bara yang tidak dibersihkan, atau kabel yang semrawut adalah bahan bakar gratis bagi api. Budaya “bersih-bersih” di area tambang bawah tanah adalah budaya keselamatan.

Selain itu, simulasi evakuasi (fire drill) harus dilakukan secara rutin dan realistis. Pekerja harus dilatih cara memakai SCSR dengan mata tertutup (simulasi kondisi gelap pekat berasap) dan cara menemukan lokasi Refuge Chamber hanya dengan meraba dinding atau mengikuti tali keselamatan (lifeline).

Pelajari juga bagaimana sistem pemadam kebakaran yang tepat dapat melindungi operasional tambang melalui panduan lengkap tentang standar, tantangan, dan implementasi terbaik.

Kesimpulan: Tidak Ada Kompromi di Bawah Tanah

Mengelola risiko kebakaran tambang bawah tanah adalah pekerjaan yang mempertaruhkan nyawa. Kesalahan kecil dalam perawatan conveyor atau kelalaian dalam pengecekan detektor gas bisa berujung pada tragedi massal.

Oleh karena itu, investasi pada sistem proteksi kebakaran yang handal, penyediaan alat bantu pernapasan (SCSR) yang layak, serta pembangunan Refuge Chamber yang strategis adalah kewajiban moral dan hukum bagi setiap perusahaan tambang.

Karina Fire memahami kompleksitas tantangan ini. Kami menyediakan solusi proteksi kebakaran khusus untuk sektor pertambangan, mulai dari Heavy Duty Fire Suppression System, penyediaan APAR spesifikasi tambang, hingga konsultasi audit sistem proteksi sesuai regulasi ESDM.

Kami siap membantu Anda memastikan bahwa setiap pekerja yang turun ke dalam perut bumi, memiliki jaminan perlindungan terbaik untuk kembali ke permukaan dengan selamat. Hubungi tim ahli pertambangan kami hari ini.

FAQ (Pertanyaan Umum)

1. Berapa lama durasi oksigen pada SCSR (Self-Rescuer)? Umumnya SCSR menyediakan oksigen untuk durasi 30 hingga 60 menit, tergantung pada laju pernapasan pengguna dan tipe alatnya. Ini dirancang untuk memberi waktu cukup bagi pekerja mencapai Refuge Chamber terdekat, bukan untuk bekerja memadamkan api.

2. Apa fungsi “Stench Gas” dalam sistem peringatan kebakaran tambang? Stench Gas adalah gas berbau menyengat (biasanya bau telur busuk) yang dilepaskan ke dalam sistem ventilasi masuk (intake) saat terjadi keadaan darurat. Bau ini berfungsi sebagai alarm penciuman bagi pekerja di area bising yang mungkin tidak mendengar sirine, memberi tanda untuk segera evakuasi.

3. Seberapa sering Refuge Chamber harus diperiksa? Sesuai standar, Refuge Chamber harus diperiksa fungsionalitasnya secara rutin, biasanya mingguan atau bulanan. Pengecekan meliputi tekanan tabung oksigen, kondisi segel pintu (seal), sistem kelistrikan baterai cadangan, dan ketersediaan stok logistik (makanan/air).

Disclaimer: Artikel ini disusun sebagai panduan edukasi umum. Selalu ikuti instruksi Kepala Teknik Tambang (KTT) dan standar operasional prosedur (SOP) yang berlaku di lokasi tambang Anda.

Hi! Saya Ronny, seorang SEO specialist di Karinafire. Saya secara konsisten memantau pembaruan dan perkembangan terbaru di dunia sistem proteksi kebakaran. Melalui artikel-artikel ini, kami berkomitmen untuk memberikan wawasan dan pengalaman untuk solusi proteksi kebakaran yang efektif dan berkelanjutan di lingkungan sekitar.